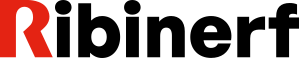

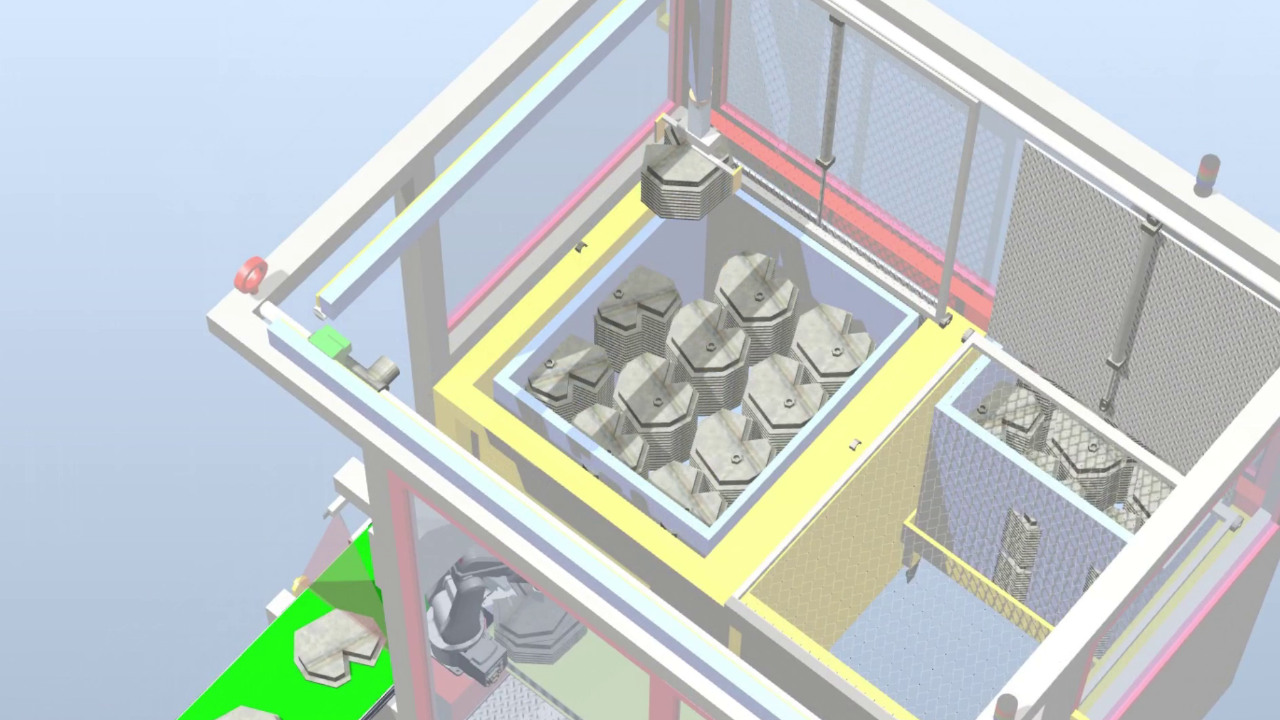

Die mobile tragbare Containerisierungsmaschine ist zum Stapeln von flachen oder tiefgezogenen Teilen in Containern konzipiert. Ihr Zweck ist es, die aus der Presse kommenden Teile zu stapeln, ohne die Presse anzuhalten, um die Behälter zu wechseln. Die Leistung der Maschine kann bis zu 30 Teile/Minute erreichen, was bedeutet, dass sie in der Lage ist, große Mengen von Teilen in kurzer Zeit zu verarbeiten. Darüber hinaus verfügt sie über einen AIP (Intelligenter Programmierassistent), der die Teile und das Mosaik in nur einer Minute selbst für den Zielbehälter programmiert.

SCHLÜSSELANFORDERUNGEN FÜR EINE EFFIZIENTE UND SICHERE PRODUKTION

- Erzeugt einen stabilen und reibungslosen Prozess der Kommissionierung und Positionierung von Teilen, der die Qualität des Endprodukts verbessert und die Effizienz der Produktionslinie erhöht.

- Automatisierung des Entladens von Teilen in Produktionsprozessen, was einen Prozess mit geringer Wertschöpfung und einen Kostenfaktor in der Produktion darstellt.

- Verringerung des Bedarfs an direkten Arbeitskräften, was die Effizienz steigern und die Produktionskosten senken kann.

- Deckung des Arbeitskräftemangels durch Freisetzung von Arbeitskräften für komplexere und höherwertige Aufgaben.

- Verringerung des Verletzungs- und Unfallrisikos sowie Verbesserung der Arbeitsbedingungen im Allgemeinen, was die Zufriedenheit und Produktivität der Arbeitnehmer erhöhen kann.

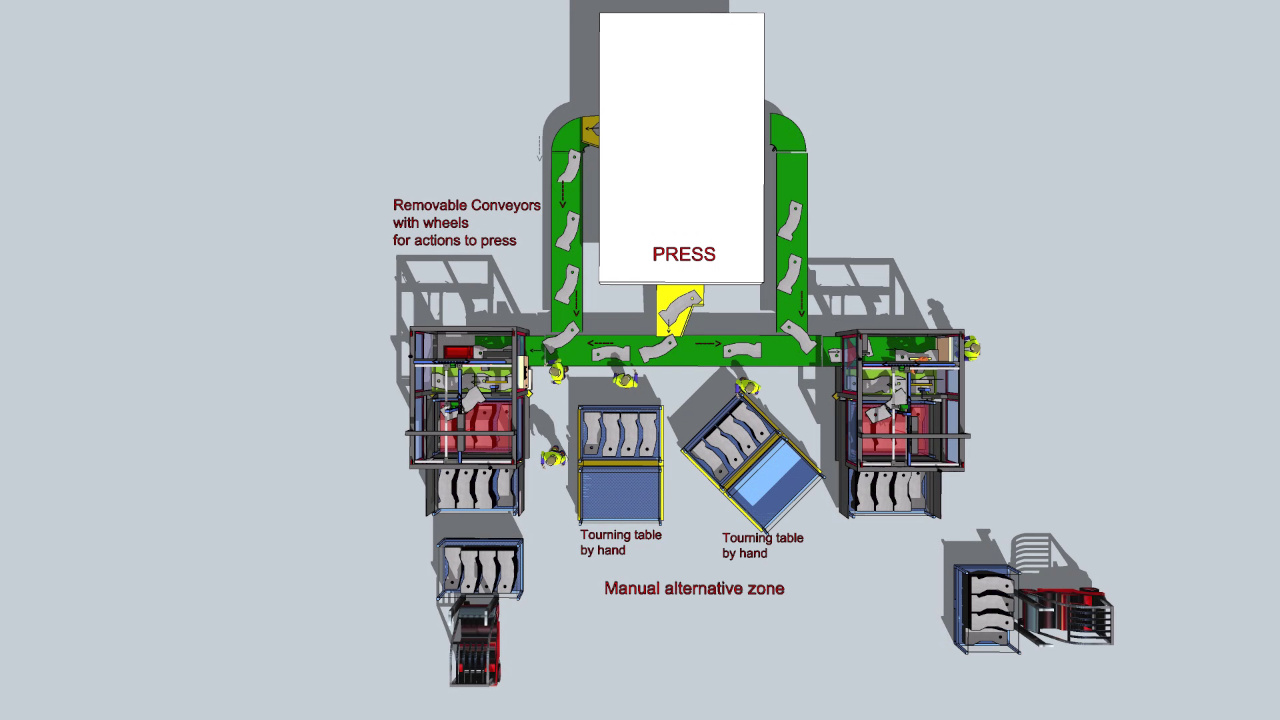

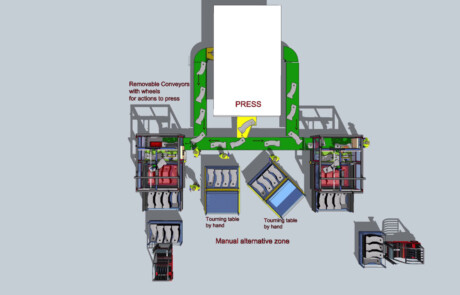

BETRIEB DER TRAGBAREN CONTAINERISIERUNGSMASCHINE FÜR BEHÄLTER ODER CONTAINER

1.Die Teile werden unabhängig von ihrer Position auf der richtigen Seite eingegeben.

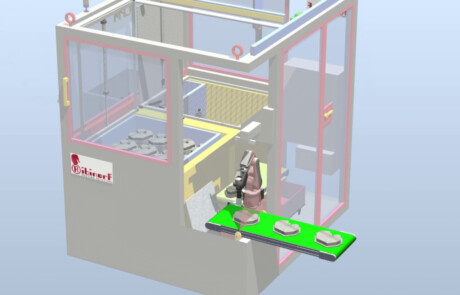

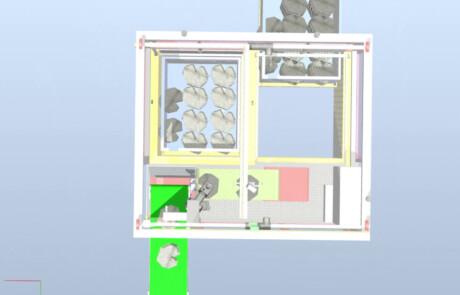

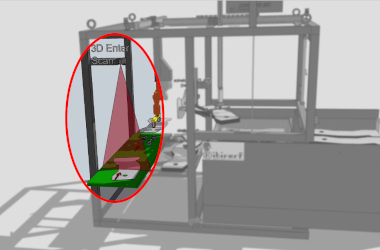

2.Ein 3D-Scansystem lokalisiert die Position des beweglichen Teils und bestimmt einen geeigneten Entnahmepunkt, so dass dessen Position programmiert werden kann.

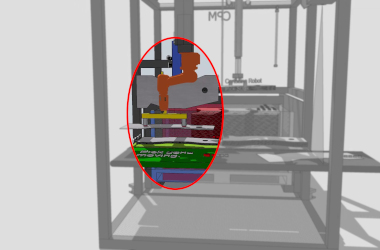

3.Eine magnetische Vorrichtung hält das Teil in der festgelegten Spannzone fest. Der Magnetgreifer ist mehrgestaltig, mit einem pneumatischen Magneten, der das Spannen von einem oder mehreren Punkten (abhängig von der Größe des Teils) erlaubt, um sich an mehrere Formate anzupassen.

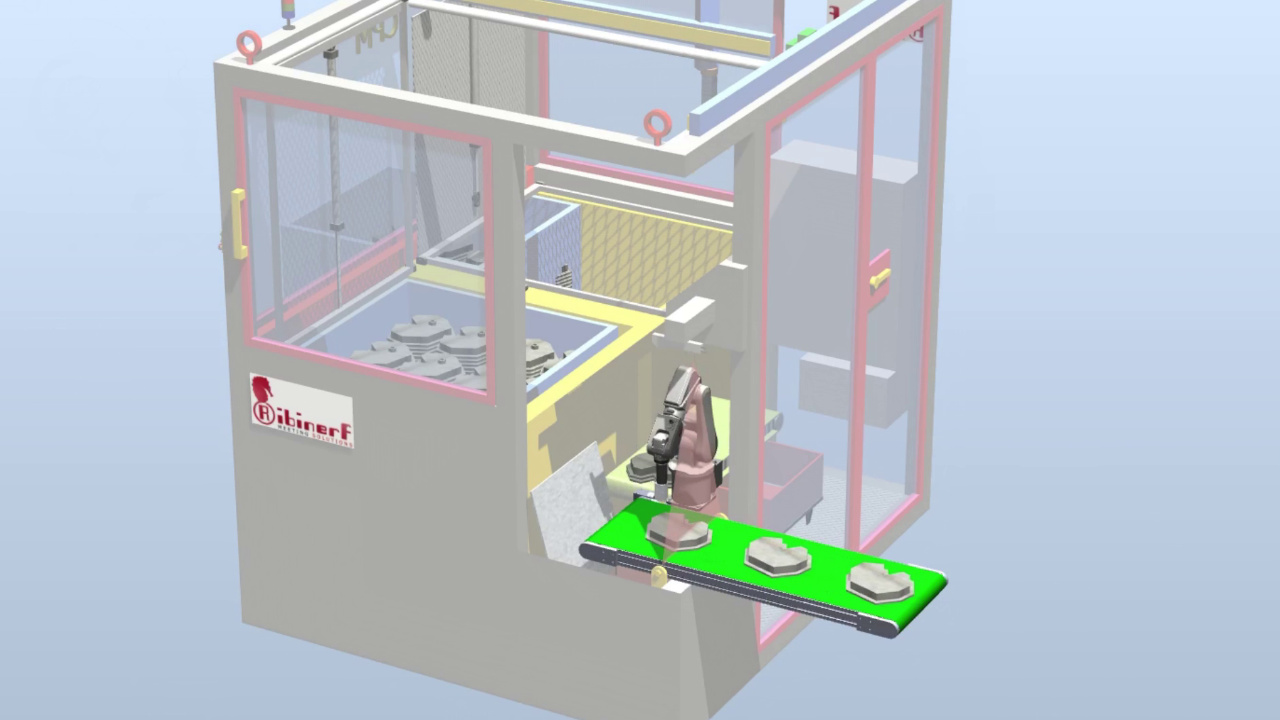

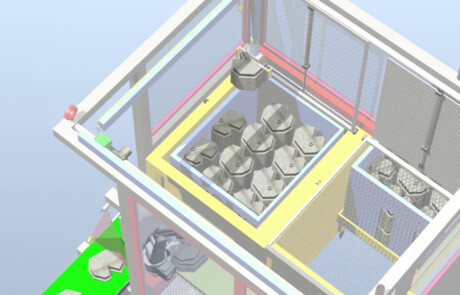

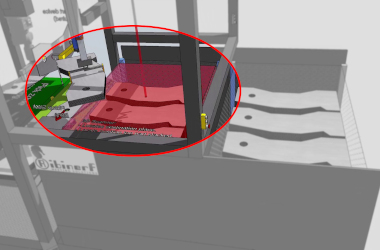

4.Die Teile werden in einer Zwischenzone zu einem Stapel aufgeschichtet.

5.Ein weiterer 3D-Scanner ist für die Lokalisierung der Position des Zielbehälters und der Position des zuvor erstellten Stapels von Teilen zuständig, um die Stapelung fortzusetzen, auch wenn dieser verschoben wurde. Er hat auch die Aufgabe, zu überprüfen, ob an der Stelle, an der der Stapel in den Behälter gelegt werden soll, ein freier Platz vorhanden ist. All dies, um Kollisionen zu vermeiden und sich an den Prozess anzupassen. Außerdem verfügt er über ein System mit doppelter Ausgabe, um Stillstände beim Befüllen des Behälters zu vermeiden.

6.Sobald ein kompletter Stapel erstellt und der Zielbehälter lokalisiert ist, nimmt ein kartesischer Roboter diesen auf und legt ihn in den Behälter. Falls es notwendig ist, einige Modelle zu drehen, kann eine interne Vorrichtung in der Maschine verwendet werden, um diese Aufgabe auszuführen, ohne die Zykluszeit des Roboters zu erhöhen.

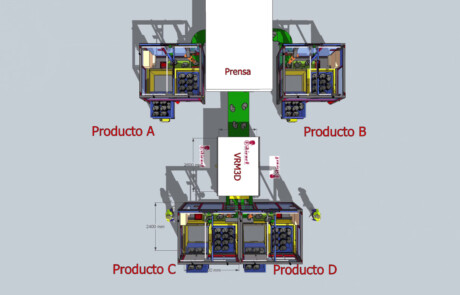

DIE STANDARDMASCHINE, DIE SICH AN IHRE BEDÜRFNISSE ANPASST

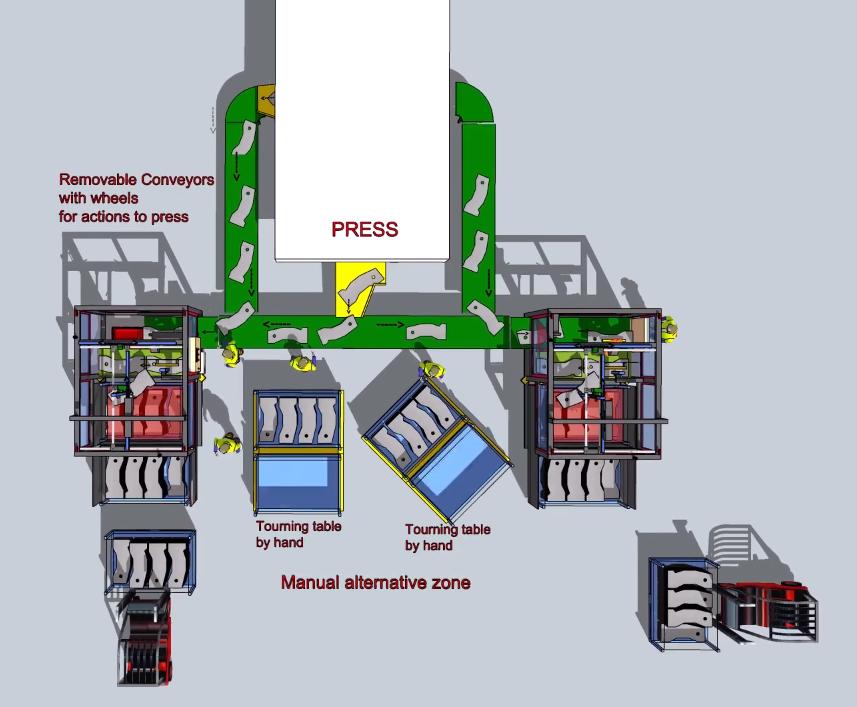

Die tragbare Containerisierungsmaschine ist vollständig anpassbar an verschiedene Teile- und Behältergrößen, was bedeutet, dass sie an die spezifischen Bedürfnisse jedes Unternehmens angepasst werden kann. Darüber hinaus verfügt sie über symmetrische Module, die die Palettierung von doppelten Teilen, die von vorne kommen, und die Palettierung von Teilen, die von der Seite und nicht von vorne kommen, ermöglichen.

Im Zielbehälter geht die Maschine davon aus, dass sie die Teile an einem festen Punkt belassen kann, und im Falle der Säulen werden sie sich nicht bewegen und können weiterhin an einem festen Punkt gestapelt werden. Wir können einen 3D-Scanner hinzufügen, der es uns anhand des CAD des Behälters ermöglicht, nicht nur die Position des Behälters, sondern auch die Position der Lücke für jeden Stapel zu verschieben. Auf diese Weise wird die Verformung des Behälters den Prozess nicht beeinträchtigen.

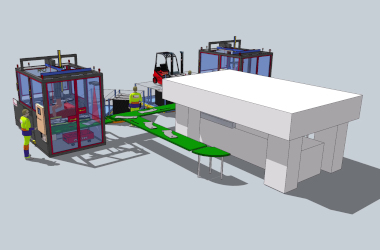

Darüber hinaus werden die mechanische und elektrische Konstruktion sowie die Geräte für die Integration mit einem FTS zum Transport der Behälter vorbereitet. Der Containertransport per FTS erfolgt immer auf einem Wagen, der den Container in der Zelle hochhält, aber bei manueller Arbeit kann es erforderlich sein, mit dem Container auf dem Boden zu arbeiten. Unsere Option ermöglicht sowohl das AGV als auch das manuelle Heben mit einem Gabelstapler.

DIE NONSTOP MASCHINE

Dank unseres Know-hows im Bereich VR und KI ist die mobile Containerisierungsmaschine mit einem intelligenten Programmierassistenten (IPA) ausgestattet, der es ihr ermöglicht, jedes Teil in nur 5 Minuten mit Hilfe eines Bedieners mit geringen technischen Kenntnissen automatisch zu erlernen. Dies ist besonders nützlich, da die Kunden in vielen Fällen Hunderte von verschiedenen Modellen haben, was eine komplexe und kostspielige manuelle Programmierung durch Fachpersonal für 2 bis 4 Tage pro Teil bedeuten würde.

Der Prozess besteht aus mehreren Schritten. Zunächst wird die Maschine geleert, um sie für das nächste Teilmodell vorzubereiten. Dieses wird auf dem Einlaufband unter dem 3D-Vision-Scanner platziert, wobei darauf zu achten ist, dass es auf der richtigen Seite positioniert ist. Anschließend wird das Teil auf der gegenüberliegenden Seite erneut durchlaufen.

An diesem Punkt führt der Scanner mehrere Funktionen aus. Zunächst speichert er die 3D-Form des Teils und die richtige Ausrichtung. Dann identifiziert er den Schwerpunkt und prüft, ob dieser Punkt für die Aufnahme des Teils geeignet ist. Wenn das Teil ein Relief aufweist, verschiebt das System den Aufnahmepunkt an eine geeignete Stelle. Es ist wichtig zu wissen, dass der Bediener den Aufnahmepunkt bei Bedarf auch ändern kann.

Mit dem bereits definierten Teileumriss bestimmt das System die Stapelposition auf dem Stapelförderer. Anhand der Abmessungen des Ausgangsbehälters erstellt das System eine Absetzkachel, um sicherzustellen, dass die maximale Anzahl von Säulen in den Zielbehälter passt. Schließlich wird das Teil programmiert und die Anlage ist bereit, Teile des neuen Modells zu produzieren.

ZUSÄTZLICHE EIGENSCHAFTEN

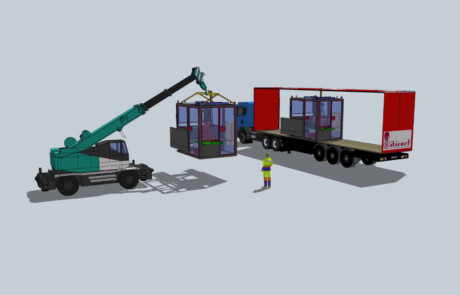

- Die Maschine ist mobile und kann mit einem Brückenkran transportiert werden. Sie muss nicht befestigt werden, wenn keine Kollisionsgefahr besteht, so dass sie schnell und einfach versetzt werden kann.

- Die Maschine ist in 1 Tag installiert und benötigt 1 Woche Einarbeitungszeit in der Produktion.

- Die Kapitalrendite beträgt weniger als 2 Jahre.

- Es ist einfach zu bedienen und erfordert kein hochqualifiziertes Personal.

- Für jedes Teil sind keine speziellen Werkzeuge erforderlich.

- Sie verfügt über eine IP-Kamera, die die Produktion mehrere Tage lang aufzeichnet und nur aktiviert wird, wenn sie eine Bewegung erkennt.

- Fernzugriff über das 4G-Mobilfunknetz für Wartung, Reparaturen und Schulungen an Roboter, Scanner, Konsole und Kamera.

- Ein Tablet für Online-Kommunikation und -Schulung.

Downloads

Containerisierung in Behälter oder Container Datenblatt

Download-Link senden an: